圖紙版本混亂,溝通成本高企,一個細微的設計變更,就能讓工藝和生產環節人仰馬翻。

更可惜的是,資深工程師們大量的時間,沒有被用于思考和創新,而是消耗在了手動校核圖紙、反復測算工時和繪制成千上萬張作業指導書上。

如果這正是你企業的痛點,那么今天介紹的“數字化大研發體系”,或許正是你一直在尋找的答案。

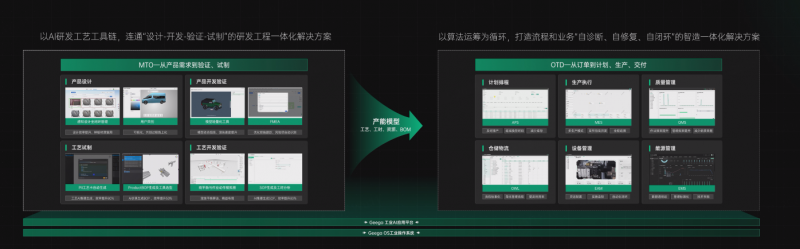

這不僅是軟件組合,更是對研發流程的深度重塑,旨在解放工程師、打通部門壁壘,讓創意高效落地。該能力從訂單承接(MTO)延伸至生產交付(OTD),通過產能模型串聯全環節,實現制造全鏈條的精準協同與效率提升。

重塑研發管理:打造“數字大腦”貫通全流程協同

想象一下,擁有一個研發的“數字大腦”,它會是什么樣子?

我們的Geega捷做設計研發協同平臺正是為此而生。這個平臺從三個維度重塑研發管理:

在數字化營銷及運營層面,它就像一位精準的"翻譯官",將市場需求快速轉化為設計語言,實現"研銷一體"。通過基于BOM的營銷配置,確保開發的產品就是市場真正需要的。

在數字化研發核心環節,它是一位專業的"大管家",統一管理多種BOM視圖,智能分析變更影響范圍,讓質量問題早發現、早解決。

在數字化協同領域,它是高效的"指揮官",實現從項目立項到交付的全流程透明化管理,讓跨部門、跨企業的協作變得順暢無阻。

這個"數字大腦"能直接解決企業最頭疼的五大問題:縮短研發周期、杜絕圖紙版本混亂、打破部門協作壁壘、管控變更影響、提升標準化水平。

賦能工藝環節:引入“AI專家”解放生產力

解決了設計的協同與效率,工藝環節又如何實現智能化躍升呢?

我們帶來了另一位不知疲倦的“AI專家”—— Geega工藝專家數智引擎系統。它深度融合了人工智能技術、算法與行業Know-How,實現了從“設計”到“作業”的全流程智能化升級,通過5個模塊將工程師從80%的重復性勞動中解放出來,提升工藝規劃效率與工藝標準一致性,保障質量穩定,讓他們專注于真正的工藝創新。

AI可制造性校核,系統能自動完成定位、測量與標準校核,將圖紙校核時間縮短50%以上,審查效率提升80%,讓設計問題早發現、早解決、免流出。AI工藝路線生成,改變了傳統依賴工程師手動編排工序的模式,通過智能算法自動生成零件裝配順序與裝配工藝參數,工藝規劃效率和工藝標準一致性大幅提升。AI作業工時生成,基于工藝大模型智能輸出標準工時,并通過動作仿真模擬自動調優,讓工程師從繁瑣的測算工作中解脫出來。AI線平衡計算,運用運籌優化算法對產線各工序智能排布,生成動態可擴展的產線工藝平衡方案,確保各工位工作負荷均衡,產線運轉高效。AI作業指導生成,通過3D工藝引擎與AI強化學習算法系統自動生成包含標準插圖和清晰標注的3D作業指導文件,將編制效率提升10倍以上,操作指導性提升50%。

實現立體價值:AI驅動全鏈路,共創智能未來

具體能帶來哪些改變?來看幾個場景:

場景一:設計檢查

以前,檢查圖紙全靠工程師手工測量,又慢又容易看漏,經常等問題投產了才發現,導致成本大增和延期。現在,用AI技術自動識別和測量零件,對照內置的標準規則快速完成檢查。這能讓檢查時間減半,并提前攔截絕大多數問題。

場景二:作業指導

過去:傳統工藝指導制作低效、表達單一,易出錯且變更響應慢。現在:基于3D工藝引擎與AI強化學習算法,實現智能裝配引導、工藝優化及作業文件自動生成,提升效率與準確性。

這一切改變的核心,正是我們所倡導的“數字化大研發體系”——一個通過AI驅動,覆蓋從產品需求到工藝規劃的全鏈路產品體系。它帶來的價值是立體的:能大幅縮短新產品研發周期,助您搶占市場。它能在投產前發現設計問題,自動規劃裝配流程,優化產線安排,提升效率。同時將人才從繁瑣工作中解放,專注于創新,推動企業發展。

展望未來,我們希望“數字化大研發體系”能成為更多制造企業創新的智能基石。我們相信,唯有告別低效的內耗,才能讓好創意心無旁騖地快速落地,共同邁向智能制造的新篇章。

如果您的企業正在為研發效率與協同問題尋求突破,歡迎與我們交流,一起探索屬于您的數字化解決方案,共同邁向智能制造的新未來。