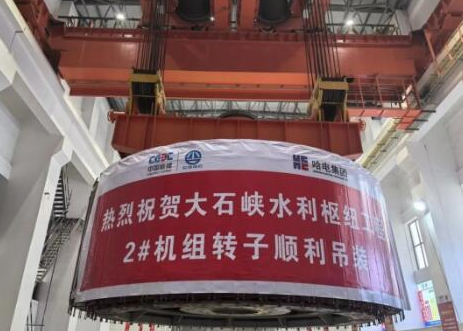

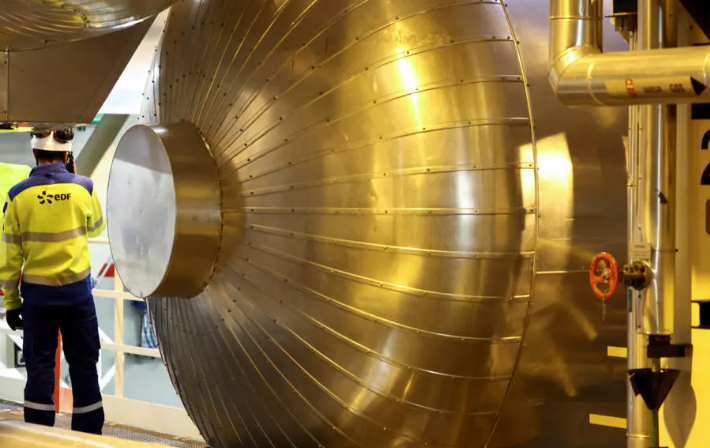

1月18日,位于白鶴灘水電站施工區(qū)內(nèi)的哈電轉(zhuǎn)輪加工廠再傳喜訊,右岸第三臺(tái)單機(jī)容量百萬(wàn)千瓦水輪發(fā)電機(jī)組轉(zhuǎn)輪在“零配重”的情況下順利通過(guò)驗(yàn)收,這也是全球首臺(tái)“零配重”通過(guò)驗(yàn)收的巨型長(zhǎng)短葉片水輪發(fā)電機(jī)組轉(zhuǎn)輪。

轉(zhuǎn)輪是水輪發(fā)電機(jī)組的“心臟”,是決定機(jī)組的穩(wěn)定性和能量轉(zhuǎn)化的關(guān)鍵部件,也是機(jī)組中研發(fā)難度最大、制造難題最多的核心部件。白鶴灘水電站右岸八臺(tái)機(jī)組轉(zhuǎn)輪采用長(zhǎng)短葉片相結(jié)合的設(shè)計(jì)方案,均由哈爾濱電機(jī)廠在施工區(qū)內(nèi)的轉(zhuǎn)輪加工廠進(jìn)行制造組裝。此次通過(guò)驗(yàn)收的轉(zhuǎn)輪總質(zhì)量338噸,高3795毫米,直徑8870毫米,是哈爾濱電機(jī)廠完成的第三臺(tái)轉(zhuǎn)輪。

▲ 轉(zhuǎn)輪加工廠工作人員使用轉(zhuǎn)輪靜平衡測(cè)試系統(tǒng) 本文攝影:趙洋

靜平衡試驗(yàn)是轉(zhuǎn)輪加工的重要環(huán)節(jié),目的是測(cè)量轉(zhuǎn)輪的質(zhì)量偏心,通過(guò)測(cè)得的數(shù)據(jù)計(jì)算并增加配重,以此減少轉(zhuǎn)輪在鑄造加工過(guò)程中出現(xiàn)的質(zhì)量偏心。質(zhì)量偏心的存在使機(jī)組在運(yùn)行中產(chǎn)生一個(gè)附加離心力,如果該力較大則可能導(dǎo)致水輪機(jī)轉(zhuǎn)輪的水力不平衡,影響機(jī)組安全穩(wěn)定運(yùn)行。三峽集團(tuán)提出的精品轉(zhuǎn)輪驗(yàn)收標(biāo)準(zhǔn)為不平衡力矩小于75Kg·m,若在靜平衡試驗(yàn)中測(cè)得的不平衡力矩大于該值,則需要在轉(zhuǎn)輪內(nèi)焊接配重塊。此次通過(guò)驗(yàn)收的轉(zhuǎn)輪在靜平衡試驗(yàn)中測(cè)得的不平衡力矩僅39Kg·m,無(wú)需額外配重即可達(dá)到精品轉(zhuǎn)輪標(biāo)準(zhǔn),在全球巨型機(jī)組轉(zhuǎn)輪加工中尚屬首次。

▲ 用于配重的配重塊,此次驗(yàn)收的轉(zhuǎn)輪在“零配重”的情況下通過(guò)驗(yàn)收,也就意味著在靜平衡的過(guò)程中無(wú)需焊接額外的配重塊即可達(dá)到精品轉(zhuǎn)輪不平衡力矩小于75Kg·m的要求

現(xiàn)場(chǎng)監(jiān)理告訴記者,為打造精品轉(zhuǎn)輪,轉(zhuǎn)輪加工廠的工作人員對(duì)上冠下環(huán)拼裝、轉(zhuǎn)輪水力學(xué)尺寸測(cè)量、轉(zhuǎn)輪翻轉(zhuǎn)、鏟磨、機(jī)加工等各道工序均采用精細(xì)化方案,上冠單件拼焊中以遠(yuǎn)高于圖紙要求的標(biāo)準(zhǔn)控制結(jié)構(gòu)尺寸,轉(zhuǎn)輪整體裝配時(shí)要求上冠、下環(huán)的裝配同軸度誤差不超過(guò)1毫米,遠(yuǎn)低于傳統(tǒng)轉(zhuǎn)輪制造中的誤差要求。

此前,2019年哈電轉(zhuǎn)輪加工廠出廠的兩臺(tái)右岸百萬(wàn)千瓦機(jī)組轉(zhuǎn)輪,經(jīng)過(guò)配重后達(dá)到精品轉(zhuǎn)輪標(biāo)準(zhǔn)。其中首臺(tái)出廠轉(zhuǎn)輪配重僅54千克,第二臺(tái)轉(zhuǎn)輪配重量也未超過(guò)90千克,這在巨型轉(zhuǎn)輪生產(chǎn)中已屬佳績(jī)。正值新春佳節(jié)即將到來(lái)之際,今年首臺(tái)出廠的轉(zhuǎn)輪取得“零配重”的突破,讓加工廠的工作人員信心倍增。“2020年我們計(jì)劃出廠4臺(tái)轉(zhuǎn)輪。”哈電轉(zhuǎn)輪加工廠負(fù)責(zé)人告訴記者,“我們將繼續(xù)秉持精益求精的態(tài)度,高質(zhì)量完成后續(xù)轉(zhuǎn)輪的制造安裝。”

▲ 在三峽機(jī)電公司、哈爾濱電機(jī)廠、監(jiān)理單位三峽發(fā)展各方共同見證下,右岸第三臺(tái)轉(zhuǎn)輪昨日正式通過(guò)驗(yàn)收